规模化奶牛养殖场粪污收集处理工艺

一、粪污的产生及收集

规模化奶牛场的粪污产生来源主要为各牛舍产生的奶牛粪尿及挤奶厅生产过程中冲洗设备、挤奶台及待挤区粪污的冲洗废水。

目前规模化奶牛场厂常用的粪污收集模式为:(1)成母牛舍多为封闭式,不设开放式运动场。牛舍内的粪尿采用刮板自动清粪系统收集至封闭的地下粪沟,再由挤奶厅的废水和固液分离后的液体冲至接收池,接收池的粪污再通过封闭管道泵送至后续处理设施;(2)后备牛舍端头设置集粪池,舍内粪污采用人工或铲车清理至集粪池堆积,定时用配套车辆运送至晾晒场晾晒发酵;(3)挤奶厅设备和挤奶台使用清水冲洗,冲洗水经收集进入室外集水池后通过泵和管道等设施冲洗待挤区地面,循环数次后采用管道输送至后续收集处理设施。

这一收集方法与传统方法相比具有以下优点:(1)成母牛舍刮板自动清粪系统相对于传统的手工或铲车清粪,可节省大量的人力和设备维修费用,并避免了奶牛对噪音产生的应激;(2)水力输送避免了粪车运输过程中的跑、冒、滴、漏以及由于粪的粘糊特性所产生的卸车不净,运输效率低下等问题,同时节省大量人力与维护费用。冲洗水为挤奶厅废水与固液分离后的沼液循环利用,不加入洁净水,有利于节约水源,减少污水产生量。(3)成母牛舍不设运动场提高了牛粪收集率,也有效地防止了牛粪对清洁区域污染,全封闭地下收集输送管道能保证雨水、污水严格分流。(4)后备牛舍采用完全干清粪工艺,粪污处理难度小,降低了后续粪污处理系统的负担。

二、粪污的处理和处置工艺分析

粪污处理基本工艺模式

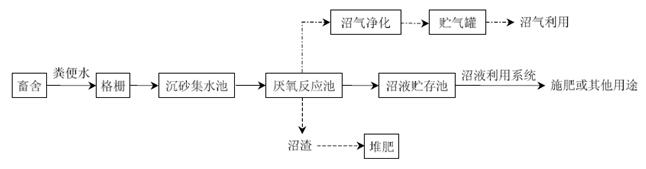

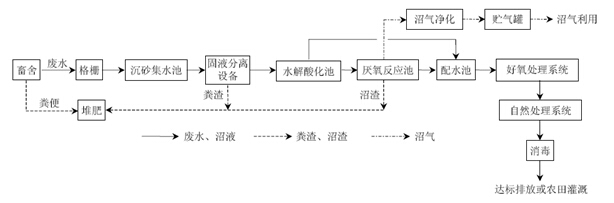

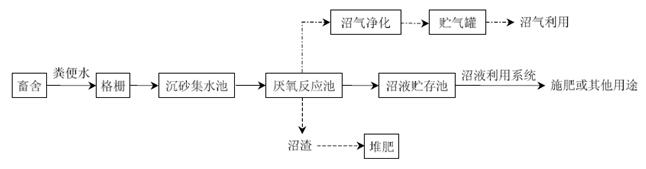

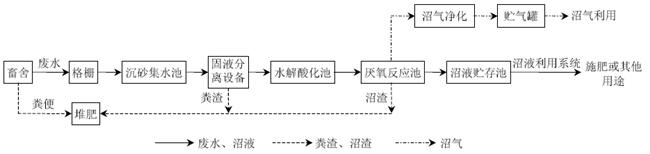

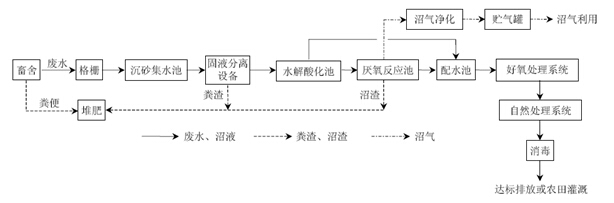

规模化奶牛场粪污产生量大,污染物浓度高,其处理处置工艺需结合牧场实际情况,养殖规模在存栏200头及以下的应尽可能采用模式Ⅰ或模式Ⅱ处理工艺;存栏(以猪计)1000头及以上的,宜采用模式Ⅲ处理工艺。

粪污处理工艺模式分析

粪污处理工艺模式分析

模式1以能源利用与综合利用为主要目的,奶牛场粪污未经固液分离即进行厌氧发酵,该模式可充分发掘奶牛粪的产气潜力,适用于当地有较大的能源需求,沼气能完全利用,同时周边有足够土地消纳沼液、沼渣,并有一倍以上的土地轮作面积,使整个养殖场(区)的畜禽排泄物在小区域范围内全部达到循环利用的情况,该模式适用于养殖规模在存栏200头及以下且位于全年气温较高地区的奶牛场。

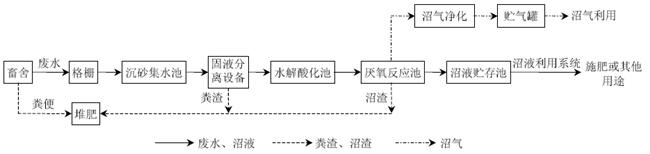

模式2工艺适用于能源需求不大,主要以进行污染物无害化处理、降低有机物浓度、减少沼液和沼渣消纳所需配套的土地面积为目的,且养殖场周围具有足够土地面积全部消纳低浓度沼液,并且有一定的土地轮作面积的情况。能源需求不高且沼液和沼渣无法进行土地消纳,废水必须经处理后达标排放或回用的,应采用模式3处理工艺。

模式2和模式3中,废水进入厌氧反应器之前应先进行固液分离,然后再对固体粪渣和废水分别进行处理。这是因为我国沼气工程装备技术在高浓度输送和搅拌机械等方面还有一些技术瓶颈,不经固液分离的粪污水中固形物、纤维杂质等含量可高达12%~20%,由于厌氧发酵是一个污泥逐步沉积的过程,反应过程中需要排泥,牛粪中混杂的长草、锯糠、细沙会使厌氧发酵设备堵塞,厌氧发酵池工作一般不超过3~5 年就会因堵塞严重而造成投资高昂的沼气发酵系统瘫痪。因此为了增加沼气的产气量将固液分离放在厌氧发酵后端是错误的。尤其对于东北等严寒地区的规模化奶牛场,如进水不经固液分离,因沼气发酵效率较低,水力停留时间长,厌氧发酵构筑物体积庞大,为了达到适宜的发酵温度,仅保温和加热就需要付出巨大的能源代价,同时高浓度牛粪水中的重物很容易沉积在反应器底部,大量浮渣则会在反应器顶部结壳,严重影响产气效率和系统的正常运行。这在东北某些牧场正在运行的沼气工程中有所体现,如图4、图5所示。所以固液分离应设在厌氧发酵的前端以将污水中的固形物控制较低浓度范围之内。

规模化奶牛场的粪污产生来源主要为各牛舍产生的奶牛粪尿及挤奶厅生产过程中冲洗设备、挤奶台及待挤区粪污的冲洗废水。

目前规模化奶牛场厂常用的粪污收集模式为:(1)成母牛舍多为封闭式,不设开放式运动场。牛舍内的粪尿采用刮板自动清粪系统收集至封闭的地下粪沟,再由挤奶厅的废水和固液分离后的液体冲至接收池,接收池的粪污再通过封闭管道泵送至后续处理设施;(2)后备牛舍端头设置集粪池,舍内粪污采用人工或铲车清理至集粪池堆积,定时用配套车辆运送至晾晒场晾晒发酵;(3)挤奶厅设备和挤奶台使用清水冲洗,冲洗水经收集进入室外集水池后通过泵和管道等设施冲洗待挤区地面,循环数次后采用管道输送至后续收集处理设施。

这一收集方法与传统方法相比具有以下优点:(1)成母牛舍刮板自动清粪系统相对于传统的手工或铲车清粪,可节省大量的人力和设备维修费用,并避免了奶牛对噪音产生的应激;(2)水力输送避免了粪车运输过程中的跑、冒、滴、漏以及由于粪的粘糊特性所产生的卸车不净,运输效率低下等问题,同时节省大量人力与维护费用。冲洗水为挤奶厅废水与固液分离后的沼液循环利用,不加入洁净水,有利于节约水源,减少污水产生量。(3)成母牛舍不设运动场提高了牛粪收集率,也有效地防止了牛粪对清洁区域污染,全封闭地下收集输送管道能保证雨水、污水严格分流。(4)后备牛舍采用完全干清粪工艺,粪污处理难度小,降低了后续粪污处理系统的负担。

二、粪污的处理和处置工艺分析

粪污处理基本工艺模式

规模化奶牛场粪污产生量大,污染物浓度高,其处理处置工艺需结合牧场实际情况,养殖规模在存栏200头及以下的应尽可能采用模式Ⅰ或模式Ⅱ处理工艺;存栏(以猪计)1000头及以上的,宜采用模式Ⅲ处理工艺。

模式1以能源利用与综合利用为主要目的,奶牛场粪污未经固液分离即进行厌氧发酵,该模式可充分发掘奶牛粪的产气潜力,适用于当地有较大的能源需求,沼气能完全利用,同时周边有足够土地消纳沼液、沼渣,并有一倍以上的土地轮作面积,使整个养殖场(区)的畜禽排泄物在小区域范围内全部达到循环利用的情况,该模式适用于养殖规模在存栏200头及以下且位于全年气温较高地区的奶牛场。

模式2工艺适用于能源需求不大,主要以进行污染物无害化处理、降低有机物浓度、减少沼液和沼渣消纳所需配套的土地面积为目的,且养殖场周围具有足够土地面积全部消纳低浓度沼液,并且有一定的土地轮作面积的情况。能源需求不高且沼液和沼渣无法进行土地消纳,废水必须经处理后达标排放或回用的,应采用模式3处理工艺。

模式2和模式3中,废水进入厌氧反应器之前应先进行固液分离,然后再对固体粪渣和废水分别进行处理。这是因为我国沼气工程装备技术在高浓度输送和搅拌机械等方面还有一些技术瓶颈,不经固液分离的粪污水中固形物、纤维杂质等含量可高达12%~20%,由于厌氧发酵是一个污泥逐步沉积的过程,反应过程中需要排泥,牛粪中混杂的长草、锯糠、细沙会使厌氧发酵设备堵塞,厌氧发酵池工作一般不超过3~5 年就会因堵塞严重而造成投资高昂的沼气发酵系统瘫痪。因此为了增加沼气的产气量将固液分离放在厌氧发酵后端是错误的。尤其对于东北等严寒地区的规模化奶牛场,如进水不经固液分离,因沼气发酵效率较低,水力停留时间长,厌氧发酵构筑物体积庞大,为了达到适宜的发酵温度,仅保温和加热就需要付出巨大的能源代价,同时高浓度牛粪水中的重物很容易沉积在反应器底部,大量浮渣则会在反应器顶部结壳,严重影响产气效率和系统的正常运行。这在东北某些牧场正在运行的沼气工程中有所体现,如图4、图5所示。所以固液分离应设在厌氧发酵的前端以将污水中的固形物控制较低浓度范围之内。

4006616135